- In situ y sobre muestra

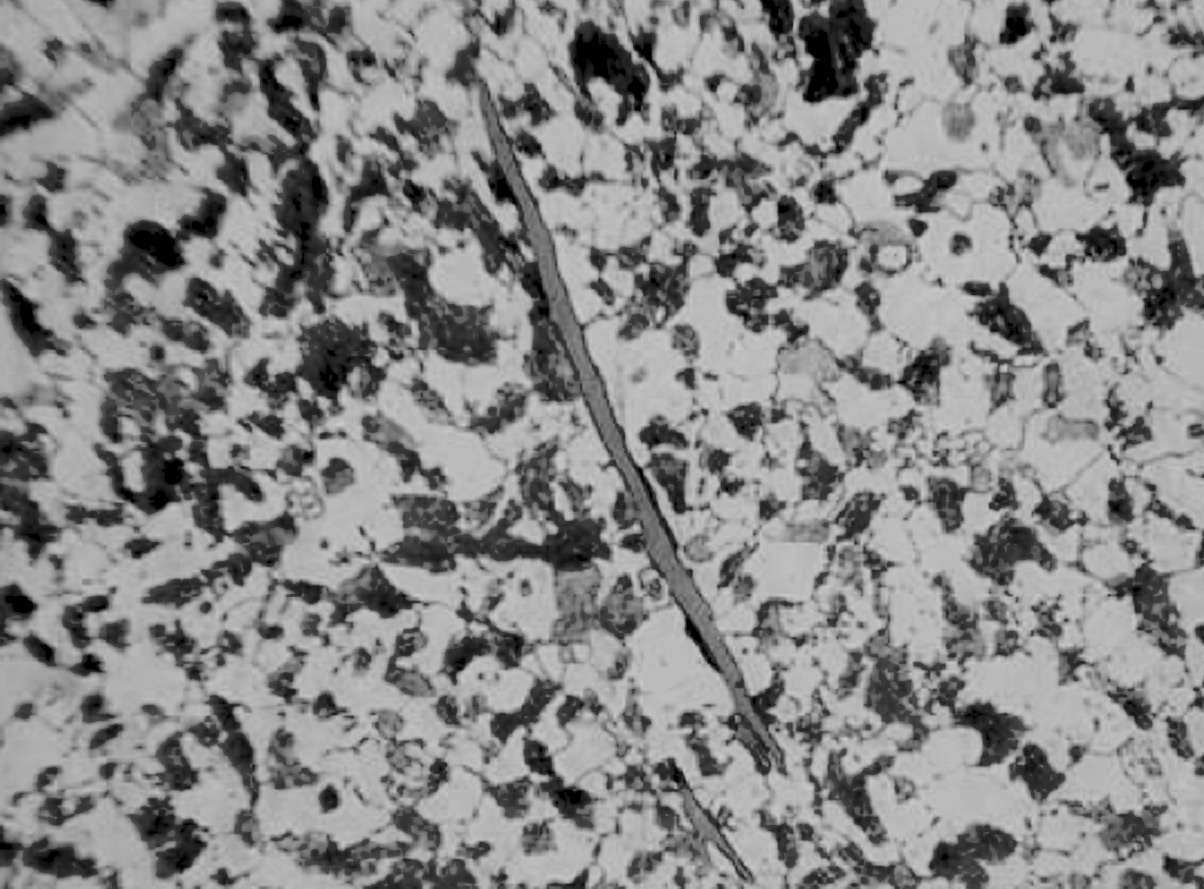

- Inclusiones no metálicas

- Tamaño de grano primario (austenítico) y secundario en aceros; tamaño de grano en aleaciones no ferrosas

- Tipo, distribución y tamaño de grafito en fundiciones

- Estructuras, defectos estructurales, tratamientos térmicos y termoquímicos

- Procesos de degradación: corrosión, creep, corrosión bajo tensión, corrosión por picado, corrosión intergranular

- Profundidad de tratamiento térmico superficial y espesor de depósitos metálicos

- Uniones soldadas: estructuras, defectos estructurales y tamaño de grano

- Microdureza Vickers

El análisis de fallas mecánicas determina la causa raíz por la cual la pieza o componente de un equipo o instalación industrial deja de cumplir la función para la cual fue diseñada.

El Ingeniero Miguel Zago ha desarrollado un procedimiento sistemático de análisis de fallas mecánicas para determinar las causas físicas que activan los llamados «mecanismos de daño» en el componente.

Estudios

Análisis metalográficos microscópicos

(ferrosos y no ferrosos)

Análisis metalográficos microscópicos

(ferrosos y no ferrosos)

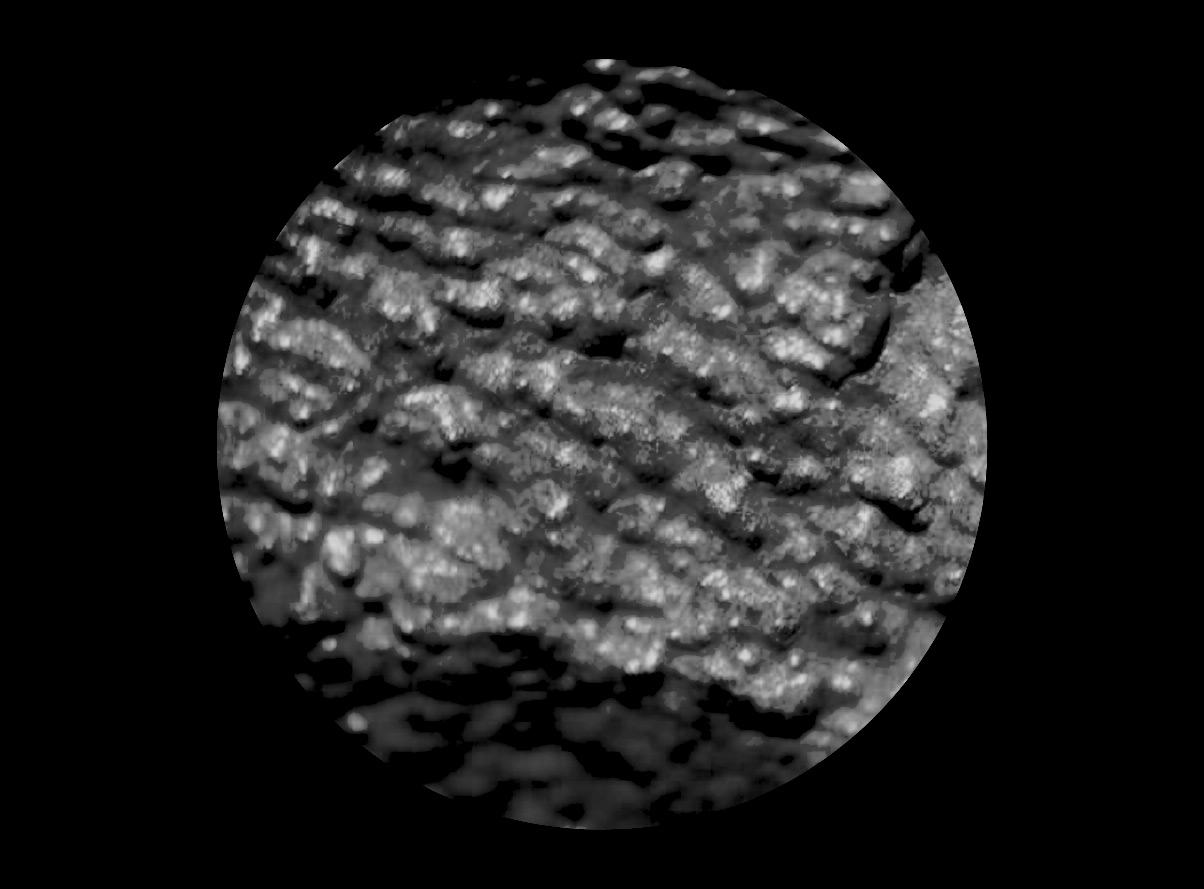

Análisis metalográficos macroscópicos

(ferrosos y no ferrosos)

Análisis metalográficos macroscópicos

(ferrosos y no ferrosos)

- Profundidad macroscópica de capa endurecida

- Defectos macroscópicos en uniones soldadas

- Estudio de líneas de forja

Análisis fractomecánico de falla

Análisis fractomecánico de falla

- Evaluación macro y microscópica de causas de rotura, diagnóstico del origen de las fallas

- Defectos de fabricación: estructurales macro y microscópicas anormales, concentrador de tensiones

- Defectos de servicio: creep (fluencia lenta), fatiga, fatiga térmica, corrosión, deformación plástica

- Propagación de grietas; fractura dúctil y frágil

Procesos de fabricación

Procesos de fabricación

- Estudio de procesos para sustitución de repuestos discontinuados y de difícil consecución

- Análisis cualitativo

- Ensayo de Jominy (templabilidad ó penetración de temple)

- Tratamiento térmico experimental

Análisis químico

Análisis químico

- Aceros, aceros inoxidables, fundiciones, latones, bronces; aleaciones de aluminio, magnesio y titanio

Ensayos físicos de materiales y uniones soldadas

Ensayos físicos de materiales y uniones soldadas

- Dureza Rockwell y Brinell con durómetro de banco

- Dureza Rockwell, Brinell, Vickers con durómetro portátil in situ

- Tracción y plegado

- Perfil de dureza en uniones soldadas

- Impacto Charpy a temperatura ambiente, sobre ambiente y subcero

Soldadura por arco eléctrico

Soldadura por arco eléctrico

- Especificación del procedimiento de soldadura (WPS)

- Registro de calificación del procedimiento de soldadura (PQR)

- Calificación de soldadores

- Soldadura GTAW (TIG) de aceros, fundiciones, aleaciones especiales y aleaciones de aluminio

Análisis metalográficos macroscópicos

Análisis metalográficos macroscópicos

- Profundidad macroscópica de capa endurecida

- Defectos macroscópicos en uniones soldadas

- Estudio de líneas de forja

Clientes

Laboratorios

Antecedentes del Responsable Técnico

El Ing. Miguel Ángel Zago es ingeniero mecánico y especialista en metalurgia aplicada. Fue metalurgista del Laboratorio LAQ y con 40 años de experiencia realizó más de 2000 trabajos relacionados con el análisis de fallas de estructuras y componentes metálicos y no metálicos.

Fue docente titular de Fractomecánica y de Ensayos de Materiales en el Instituto Tecnológico de Buenos Aires (ITBA) y, en la misma condición, de Fractomecánica y Metalografía y de Materiales Metálicos en la Universidad Tecnológica Nacional (UTN). También fue docente del Laboratorio de Metalografía y Tratamientos Térmicos de la Universidad de Buenos Aires (UBA).

Actualmente es docente titular de Introducción a la Fractomecánica y de Ensayos de Materiales en la Universidad Austral (UA). Ha escrito diversos artículos tecnológicos y participa activamente en los Congresos Argentinos de Ingeniería Mecánica (CAIM-FODAMI) en el área de Materiales. Fue y es partícipe de diversos trabajos de investigación científica aplicada.